盛禧奥2000万美元PC再生项目签约落户张家港!一期年产5000吨

距ChinaReplas展会还有

11天

8月19日上午,盛禧奥聚碳酸酯可持续材料再生项目签约落户张家港保税区,项目总投资约2000万美元,一期规划年产能5000吨。

张家港市委书记韩卫、盛禧奥首席执行官弗兰克·鲍兹、盛禧奥全球高级副总裁汉·亨德里克斯、盛禧奥全球高级副总裁及亚太区总裁杨兵等出席活动。

盛禧奥的PC溶解回收技术

此次落地的 PC 溶解回收项目,将运用盛禧奥专有的溶解技术,这一技术堪称 “变废为宝” 的神奇钥匙。它能够从报废的汽车零件、消费电子产品等多种来源中,通过选择性溶剂精准提取 PC 聚合物,实现材料的高效回收与再利用。

相较于传统机械回收方法,盛禧奥的溶解技术拥有显著优势,它打破了回收材料的限制,能够处理混合或受污染的材料,极大地拓宽了可回收 PC 废料的范围,为循环经济发展提供了更为广泛且高效的解决方案。

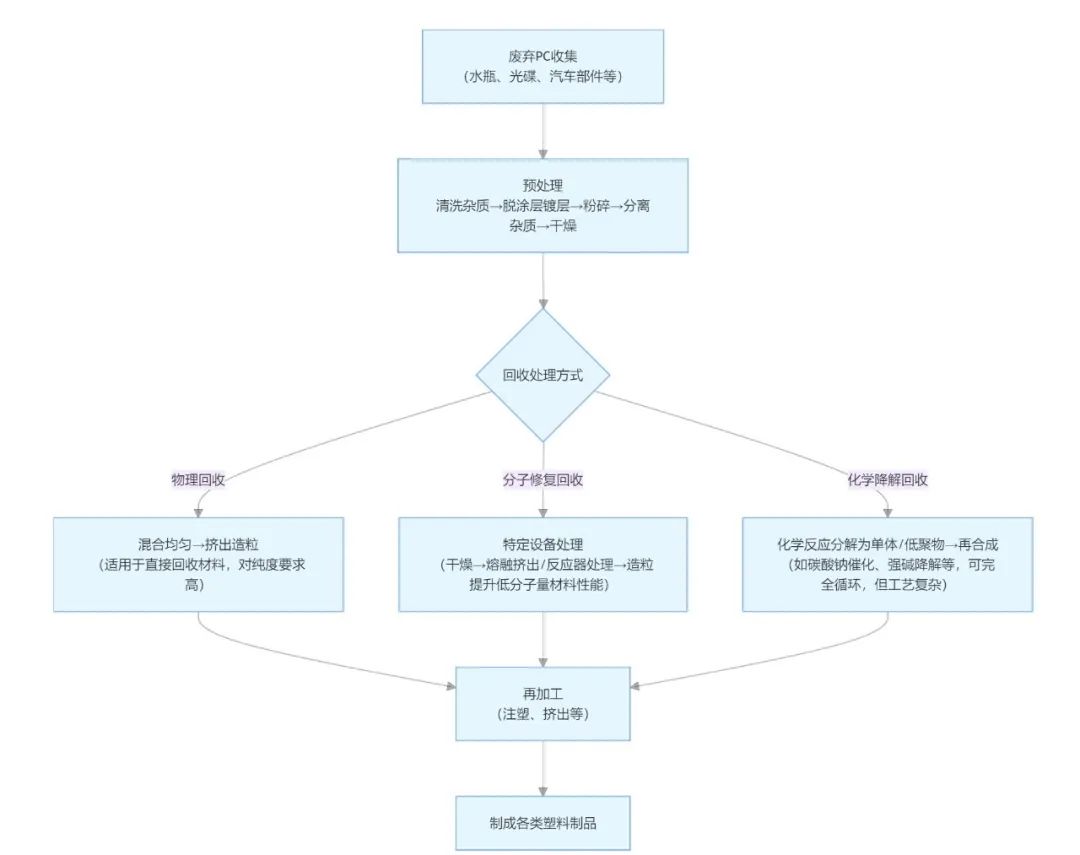

PC回收处理方法

1. 物理回收:最常用的回收方式,主要针对可直接回收的材料。将预处理后的物料混合挤出造粒,适用于直接回收材料,但对纯度要求高,多次回收后,再生PC性能会下降。

2.分子修复回收:适用于聚碳酸酯生产废料、光盘回收 PC 等因分子量过低而失去直接回收价值的材料。在双螺杆排气式挤出机、搅拌釜等设备中,将回收的聚碳酸酯经干燥、熔融挤出或在特定反应器中处理后造粒,可提升分子量,修复材料性能。

3.化学降解回收:通过化学反应将聚碳酸酯(PC)分解为单体或低聚物,再重新合成 PC 的回收方式。该方法能让 PC 实现完全循环利用,获得近乎原生 PC 性能的产品。

比如日本 Victor 公司利用碳酸钠作为催化剂,在 200℃、2MPa 压力及氮气保护下,将 PC 在环己酮中加热 60 分钟,使约 78% 的 PC 分解为粗双酚 A,再经四步蒸馏提纯,双酚 A 纯度可达 99.9%;日本帝人化学公司则采用强碱催化剂,在 40 - 50℃常压下对 PC 进行降解,结合专有液相提纯工艺,不仅能制取纯度 99.9% 的双酚 A,回收率更超 95%,还节省了操作费用。

此外,碱催化酚解和超临界降解等技术,也能使 PC 在特定条件下分解成苯酚、双酚 A 等产物。虽然化学降解回收能深度还原 PC 原料,但需使用大量化学试剂,工艺复杂、成本高,还存在一定环境风险,目前大规模推广仍面临挑战 。

再加工:通过注塑、挤出等方式,将再生 PC 制成各类塑料制品。

Compounding-WEEEReplas2025电子电器家电再生塑料改性论坛

改性技术的突破,已成功将PCR材料强势切入家电、电子电器、汽车部件等高端领域。当下,汽车、家电行业有望迎来首批再生材料强制使用政策,产业升级迫在眉睫——告别“低端替代”,全力冲刺“原级/平级应用”的黄金赛道!

如何抢占政策先机,引爆家电电子电器领域的高品质、规模化原级循环? 关键在于打通“回收-改性-应用”全链条,强化回收、改性、品牌三方的协同作战!为加速这一进程,由废塑料新观察、宁波市塑料行业协会联合主办的 《Compounding-WEEReplas2025家电电子电器再生塑料改性论坛》 将于2025年9月4日下午在浙江·宁波国际会展中心重磅登场!

扫描上方二维码,注册观众,即可参会

本篇文章来源于微信公众号:废塑料新观察

推荐文章

-

扫描上方二维码,报名观看直播震荡期找方向,王旺独家洞察 私信我,拉你进"王旺塑料观察日记群"联系方式:18901360033本篇文章来源于微信公众号:废塑料新观察

-

根据贝恩公司发布的《2026年纸与包装行业报告》,化学回收被视为塑料行业向循环经济转型的关键技术,但其发展道路上面临着成本、政策和规模化等挑战。报告明确指出,企业采取行动的时机窗口正在收窄,早期布局者将构筑长期竞争优势。 识别二维码,下载报告 — 1 —现状:技术已备,但经济性与规模化尚未完全成熟 化学回收技术(包括热解、气化和糖酵解等)能够改变塑料废弃物的化学结构,将其转化为制造新塑料的原料。然而,该报告指出,该技术的经济性仍是主要障碍。以欧洲为例,通过热解回收聚烯烃的成本超过原生塑料生产成本的两倍。在其他地区,这一成本差距甚至更大,导致化学回收目前仅局限于愿意支付溢价的利基市场。 尽管面临欧盟即将出台的法规(如《包装与包装废物条例》,PPWR)和消费品公司雄心勃勃的回收承诺,大多数塑料公司仍对大规模投资化学回收犹豫不决,部分公司甚至撤回了已公布的计划。 — 2 —挑战:漫长的成本持平之路与巨大资本需求 报告的核心分析指出,化学回收无法单靠市场力量实现与原生塑料的成本持平,因为初始规模有限,难以产...

-

ChinaReplas 新观察行业简报 2026001期2026DPP(Digital Product Passport,产品数字护照)是再生塑料产业实现透明化与合规化发展的核心工具,本质是记录再生塑料全生命周期的数字化体系,整合废料来源、回收工艺、再生成分比例、碳足迹等关键信息,为材料溯源与循环利用提供数据支撑。政策层面,欧盟《可持续产品生态设计法规》(ESPR)强制要求再生塑料相关制品配备DPP,披露再生成分占比等信息,ESPR已于2024年7月生效,将分批对特定产品组强制实施DPP要求,企业通常在相关授权法案生效后有18个月的过渡期DPP可破解废料溯源难题、降低跨境贸易合规成本,推动再生塑料在包装、汽车等领域规模化应用。其落地是应对国际绿色贸易规则、构建再生塑料循环生态的关键,也是行业高质量发展的必然趋势。基于欧盟ESPR法规框架、ISO标准及行业试点实践,覆盖产品全生命周期数据要求、实施落地、风险防控与战略适配,精准对标2027年强制合规节点,适用于再生料生产、塑料改性、塑料制品加工全链条企业。核心数据项自查表产品身份标识(基础必填...