直面行业痛点:如何通过5大模式实现全品类绿色分拣中心的效益最大化?

当前,可回收物领域分拣中心前端原料分选环节长期面临诸多挑战:可回收物成分复杂、人工成本攀升、生产线适应性不足、数据孤岛以及能耗成本等问题。针对这些痛点,科选环境正通过技术融合与模式创新,推出全品类绿色分拣中心智慧解决方案。

可回收物品类繁多?生产线适应性低?

定制化工艺设计提升灵活性

由于不同地区的可回收物品类、成分和价值差异显著,要求分拣中心的工艺设计具备高度适应性。科选环境提供混合塑料瓶、废纸板、织物、EPS、废旧金属等可回收物处置方案,凭借“由终到始”的逆向设计思维,根据区域特性、物料来源成分和后端价值需求,量身定制最优工艺方案,实现运营成本与后端收益的效益最大化,提升生产线的灵活性和经济性。

可回收物成分复杂,预处理效率低?

多技术协同分选提升纯度

由于前端原料成分复杂、特性各异。科选环境推出不同的工艺。

针对混合塑料瓶品类,光电分选+磁选+风选+人工分选组合工艺,通过光电分选与人工协作进行除杂和挑选大件塑料瓶(比如大油壶和大HDPE容器),磁选去除金属杂质,风送系统分离含水瓶和重质异物;

针对废纸板品类,通过AI智能机器人与人工协作,实现对废纸的高效、精准分拣,提高了废纸回收利用的效率和质量;

针对废织物品类,人工和膜袋风吸系统相结合,去除塑料膜、袋类轻质物料,保证前端出料的纯度;

针对废EPS品类,人工去除EPS泡沫表面的胶带,破碎风送后进行压缩减容处理;

针对废旧金属品类,借助抓机上料进入金属打包机,压缩制成金属包块。

不同品类,不同工艺,实现了不同特性物料的高效分离,大幅提升了预处理效率和出料纯度。

人工成本高企不下?

“人机协同”模式实现最优成本效益

面对不断攀升的人工成本,完全依赖自动化并非唯一出路。科选环境“人机协同”分拣模式充分发挥机器与人工各自的优势:机器擅长快速粗分和重复性工作,而人工则在识别特殊成分和精细筛分方面具有不可替代的作用。这一模式在效率与成本之间找到了最佳平衡点,降低了整体运营成本。

数据孤岛问题?

工业物联网与数字孪生实现数据驱动管理

通过工业物联网平台和数字孪生技术,给关键设备加装传感器实时采集数据,并映射到虚拟的“数字分拣中心”,实现了远程监控、故障预警、产能模拟和优化调度。这一转变使管理从传统的“经验驱动”升级为“数据驱动”,大幅提升了管理效率和决策科学性。

能耗优化挑战?

实时监控与智能调度降低能源成本

通过实时监控各环节能耗,系统能在设备待机或低负荷时自动调节至节能模式,并通过分析数据优化设备启停顺序,有效降低了总体电费支出,实现了绿色生产与成本控制的双重目标。

江苏可回收物分拣中心(塑料分拣+破碎清洗造粒+废eps冷压+废纸打包+废金属打包)

我们坚信,真正有生命力的分拣中心,一定是建立在对行业痛点、资源市场深刻理解之上。因此,科选环境拒绝盲目堆砌设备,而是围绕“技术集成和模式创新”这一主线,推动再生资源分拣环节向智能化、高效化、绿色化方向转型升级,为客户提供有针对性的、可实现高回报率的全品类绿色分拣中心智慧解决方案。

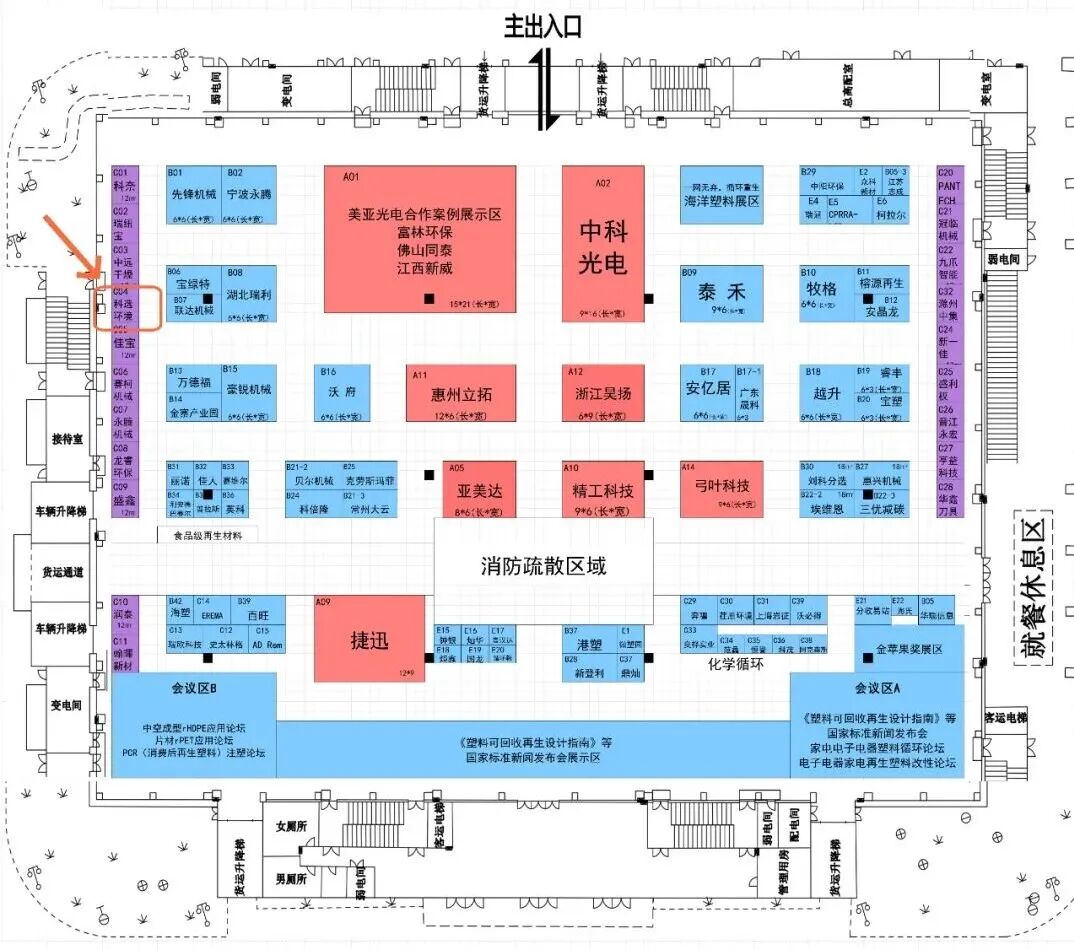

本次ChinaReplas2025 第八届中国国际塑料循环展,科选环境在C04期待您的大驾光临。

科选环境--企业介绍

江苏科选环境科技有限公司是一家专业从事环保、工业、能源、低碳的智能装备系统研发、智能装备制造、固废低碳资源化整体解决方案及投资建设运营的高新技术企业,总部位于苏州,员工208人,在南通拥有50000m²以环保设备成套解决方案、专业环保设备制造为基础的高端制造产业基地,通过现代化的智能制造技术,为客户提供项目咨询、规划设计、建设运营、项目运维、数据服务等全过程解决方案。

科选环境产线项目工程业务涵盖城市大宗固废十二大板块:建筑装修垃圾资源化处理系统、生活垃圾资源化处理系统、生活垃圾焚渣资源化处理系统、废旧电池回收梯次综合利用、电子及家电废弃物资源化处理系统、废旧金属资源化处理系统、废旧轮胎资源化处理系统、餐厨(厨余)垃圾资源化处理系统、报废汽车资源化处理系统、大件垃圾资源化处理系统、工业废弃物资源化处理系统、陈腐垃圾资源化处理系统、环卫垃圾一体化(可回收物)资源化处理系统等众多整体解决方案。

科选环境始终坚持创新驱动发展,对项目进行定制化研发与适用性改进,在核心技术和制造工艺方面持续突破,构建“多产品、多类型、多工艺”产业体系。迄今为止,公司承建满足国家标准和市场需求的固废破碎、分选、回收等成套设备和产线项目80余项,产品出口17个国家、40多个地区,系统装备应用数量50000余台套。

自研核心设备展示-AI光选机

高速光选机是结合深度学习技术、识别技术、高速喷气精准控制、传送带跟踪、云计算以及固废大数据库的智能化设备,不仅能够实现对工业固废、电子废弃物、混合生活垃圾、可回收垃圾、建筑装修垃圾中的杂质或可回收物的自动识别、检测以及精准分选,还广泛应用于多个领域,通过深度学习和大数据技术的不断优化,高速光选机的应用范围还在持续拓展,为实现后端资源化循环利用,实现高附加值转化提供强大技术支持。

展览参观

扫码预登记

请扫码咨询,电话:13261025823

本篇文章来源于微信公众号:废塑料新观察

推荐文章

-

扫描上方二维码,报名观看直播震荡期找方向,王旺独家洞察 私信我,拉你进"王旺塑料观察日记群"联系方式:18901360033本篇文章来源于微信公众号:废塑料新观察

-

根据贝恩公司发布的《2026年纸与包装行业报告》,化学回收被视为塑料行业向循环经济转型的关键技术,但其发展道路上面临着成本、政策和规模化等挑战。报告明确指出,企业采取行动的时机窗口正在收窄,早期布局者将构筑长期竞争优势。 识别二维码,下载报告 — 1 —现状:技术已备,但经济性与规模化尚未完全成熟 化学回收技术(包括热解、气化和糖酵解等)能够改变塑料废弃物的化学结构,将其转化为制造新塑料的原料。然而,该报告指出,该技术的经济性仍是主要障碍。以欧洲为例,通过热解回收聚烯烃的成本超过原生塑料生产成本的两倍。在其他地区,这一成本差距甚至更大,导致化学回收目前仅局限于愿意支付溢价的利基市场。 尽管面临欧盟即将出台的法规(如《包装与包装废物条例》,PPWR)和消费品公司雄心勃勃的回收承诺,大多数塑料公司仍对大规模投资化学回收犹豫不决,部分公司甚至撤回了已公布的计划。 — 2 —挑战:漫长的成本持平之路与巨大资本需求 报告的核心分析指出,化学回收无法单靠市场力量实现与原生塑料的成本持平,因为初始规模有限,难以产...

-

ChinaReplas 新观察行业简报 2026001期2026DPP(Digital Product Passport,产品数字护照)是再生塑料产业实现透明化与合规化发展的核心工具,本质是记录再生塑料全生命周期的数字化体系,整合废料来源、回收工艺、再生成分比例、碳足迹等关键信息,为材料溯源与循环利用提供数据支撑。政策层面,欧盟《可持续产品生态设计法规》(ESPR)强制要求再生塑料相关制品配备DPP,披露再生成分占比等信息,ESPR已于2024年7月生效,将分批对特定产品组强制实施DPP要求,企业通常在相关授权法案生效后有18个月的过渡期DPP可破解废料溯源难题、降低跨境贸易合规成本,推动再生塑料在包装、汽车等领域规模化应用。其落地是应对国际绿色贸易规则、构建再生塑料循环生态的关键,也是行业高质量发展的必然趋势。基于欧盟ESPR法规框架、ISO标准及行业试点实践,覆盖产品全生命周期数据要求、实施落地、风险防控与战略适配,精准对标2027年强制合规节点,适用于再生料生产、塑料改性、塑料制品加工全链条企业。核心数据项自查表产品身份标识(基础必填...