注塑行业塑料再利用战略:PCR与PIR高质高值路线

中国“强制使用再生塑料”时代第1展

我国PCR/PIR利用现状与国际对比

1.1 废塑料回收体系发展概况

我国废塑料回收产业已初具规模,公开的数据:2023年废塑料产生量约6200万吨,回收量1900万吨,回收率达30.6%,在全球处于领先水平(该数据虽广为人知,但新的研究成果大大超过该数据)。然而,回收体系仍存在区域发展不均、资源利用结构不合理等问题,特别是在高质量再生料供给方面制约明显。

在注塑行业内部,PIR(工业后回收)资源利用较为成熟。企业通常将注塑过程中的水口料、边角料等进行破碎再利用,形成闭环循环,资源再利用率可超过85%。相比之下,PCR(消费后回收)材料因回收渠道复杂、品质波动大等问题,尚未在注塑行业形成规模化、高端化应用。例如,在宁波汽车零部件产业中,当地5100余家制造企业中虽有超2000家与塑料件相关企业,但大多面临不愿意为高品质PCR料买单的困境,这和PCR料一般认知的低成本高度相关,高品质的PCR料价格远超新料,市场接受度低。

1.2 PCR应用情况比国际先进水平低,主要制约在于没有政策强制

国内外企业已实现PCR材料在高端注塑应用中的技术突破。

奥迪的“材料闭环”项目,从100辆报废汽车中提取再生塑料,已在Q8 e-tron等车型中使用PCR塑料,涵盖如安全带扣等高性能部件。

比亚迪再生塑料主要用于汽车内饰件,如座椅骨架、门内饰板等,提升了产品的环保属性。比亚迪与普利特合作,进一步优化改性PP、PA等再生材料的性能,确保其强度与原生塑料相当,同时满足汽车安全标准。

蔚来(NIO)ET5/EC7内饰采用100%再生PET瓶制成的Clean+织物,以及PCR PC/ABS材料;

吉利在博越Cool等车型中整合可回收,重点应用再生PP(聚丙烯)和ABS于保险杠、内饰板等部件,既减轻了整车重量(部分部件减重20%),又降低了碳足迹。

主要限制因素是应用于汽车等高端领域,国内缺乏明确的法规要求,欧盟ELV法规要求明确。国内大部分应用于降低成本的应用,当高端再生料价格明显高过新料时,使用受到限制。

1.3 再生材料核心技术全面突破

Ø回收端:废塑料分类精度大幅度提高,即便是如车灯总成存在难以拆解情况,回收效率也大幅度提升;

Ø再生端:物理回收法对污染物高度敏感,深度清洁与高精度熔体过滤、除味技术已经让再生材料完全满足高端需求。

Ø应用端:高端PCR料已经避免了 “黑点杂质” 等外观缺陷、力学性能衰减导致注塑产品合格率下降的问题。

注塑行业废塑料高效利用路径

2.1 PIR资源的高效利用与工艺优化

注塑企业内部产生的PIR具有成分明确、污染少的优势,是实现高质量循环的理想资源。优化路径包括:

Ø在线回收系统集成:在注塑机旁部署“破碎-干燥-喂料”一体化设备,实现水口料直接回用,减少运输污染和能耗。克劳斯玛菲BluePower双螺杆挤出机在此领域表现优异,其高扭矩设计(16 Nm/cm3)确保低温低速下高效塑化。

Ø智能识别与分类:引入AI视觉系统对PIR料按颜色、材质自动分拣,提高分选精度。如万容日丽通过大数据模型实现精细分类,使不同等级PIR精准匹配注塑产品要求,如高品质料用于外观件,含杂质料用于结构内部件。

Ø性能增强改性:针对再生PP易老化问题,采用玻纤增强、增韧改性等技术提升再生PP性能。例如锦湖日丽开发的玻纤增强型再生PP,抗冲击强度提升50%,可替代原生料用于散热器进气口部件。

2.2 PCR高值化利用的关键技术路径

针对PCR来源复杂、污染重的问题,需投入重装备、设计、合金化进行突破:

Ø深度净化工艺:如海尔再循环互联工厂采用“三重清洗-浮选-磁选”工艺,使PCR金属杂质去除率100%,纯度达99.9%。其产出的再生ABS可直接用于汽车保险杠,物性近乎零衰减。

Ø缺陷转化设计:创造性将PCR中的 “黑点杂质”转化为美学元素。如将微量污染设计为星斑效果,大颗粒杂质形成天然流纹,应用于汽车内饰件,实现“缺陷即卖点”的产品差异化。

Ø合金化改性提升:开发PC/PET再生合金技术,利用回收PET改善PC加工流动性,替代高成本PC新料。该材料已通过汽车行李支架力学测试,抗拉强度>80MPa,符合汽车结构件要求。

2.3 回收体系与产业生态重构

Ø建立“互联网+回收”网络:借鉴海尔“五网融合”模式(营销网、服务网、物流网、回收网、渠道网),建立全国性废塑料溯源回收系统。该模式已实现200万台/年废旧家电拆解能力,为PCR提供稳定原料。

Ø推进跨行业协同回收标准:借鉴农夫山泉矿泉水瓶的易回收设计(瓶体PET、瓶盖HDPE、套标分离式),制定注塑件 “单一材质”设计规范,避免多材料复合导致的回收困难。

2.4 数字化赋能全链路管理

Ø构建数字溯源平台:每批PCR料配发“数字出生证”,记录处理信息,提升供应链透明度,满足欧盟等法规要求。

Ø部署在线监控系统:利用近红外光谱仪等设备实时监控熔体粘度、杂质含量等指标,提升生产过程稳定性。

Ø实施碳足迹评估:应用LCA工具量化减排效益,量化PCR应用的减排效益。以台州企业为例,通过海洋再生塑料座椅项目获得碳认证与关税优惠,提升产品国际竞争力。

基于国际公约的PCR/PIR发展路线图

3.1 国际趋势与政策驱动

全球塑料治理步入深水区,推动企业转型:

Ø欧盟塑料战略:2023年提案要求新车塑料中25%必须为PCR,其中6.25%需源自报废车辆;

Ø英国开征塑料包装税(再生料<30%者缴税200英镑/吨);

Ø“全球塑料公约”预计2025年8月重启,推动具法律约束条约的出台;

Ø品牌商行动标杆:蒙牛联合陶氏化学开发含40%PCR的收缩膜,用于乳品包装;联合利华调味品系列改用100%rPET,年减塑1480吨。

3.2 中国实施路线图规划

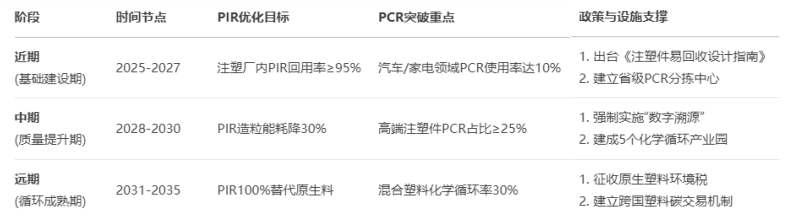

基于国际压力与产业需求,制定三阶段发展路径:

表1:中国注塑行业PCR/PIR发展路线图(2025-2035)

3.3 技术突破方向

表2:注塑行业废塑料高值化利用关键技术清单

3.4 分阶段实施策略

2025-2027年:标准与体系筑基

强制实施注塑件标识制度,要求汽车/家电塑料件标注材质类型,便于后期分选。

2028-2030年:技术创新发力

规模化应用化学循环技术,参照天津石化PIR保冷材料循环模式(回收率97.6%,循环3次以上)。

建立“再生料应用补贴”,对PCR使用率>20%的注塑企业减免增值税。

输出“海尔-丰田”合作模式,推动家电再生塑料进入汽车供应链,实现跨行业循环。

2031-2035年:全面循环转型

原生塑料使用量减少30%,征收“塑料碳税” 抑制非必要消费。

建立跨国认证互认机制,推动中国PCR注塑件出口享受关税优惠。

结论与行动建议

塑料循环经济已进入战略机遇期,注塑行业作为塑料制品的主力环节,应加快从“被动回收”向“主动循环”转变。建议如下:

4.1 企业层面:构建“微循环”体系

注塑厂配置PIR在线回收系统,实现水口料即时回用;与大型品牌商共建区域PCR原料中心,保障供应;同时上线数字溯源平台,支撑产品绿色合规认证。

4.2 技术层面:突破高值化瓶颈

聚焦“三法一体”:物理法提升分选精度(如AI色选)、化学法处理低值废塑(如聚砜降解)、改性法改善性能(如合金增强)。

4.3 政策层面:强化制度供给

建议出台《注塑行业PCR应用指南》,要求新能源汽车塑料件中PCR占比不低于15%;财政部对PCR造粒设备给予30%购置税减免;海关建立绿色通道,对符合认证的再生塑料制品优先通关。

4.4 国际合作:融入全球治理框架

积极参与INC-5塑料公约谈判,推动建立“共同但有区别”的责任机制;在东盟推广“蓝色循环”海洋塑料治理模式;与丰田通商等外企合作开发国际认证PCR供应链。

塑料循环革命既是环境压力下的必然选择,更是产业升级的历史机遇。通过PIR精益管理、PCR高值利用、数字化赋能三轨并进,中国注塑业有望从“世界工厂”转型为 “全球绿色塑料循环中心”,为人类应对塑料污染提供中国方案。

结语

塑料循环不仅是应对环境危机的绿色选择,更是注塑行业实现高质量发展的必由之路。通过PIR精益管理、PCR高值化技术突破与数字化全链赋能三重战略协同,中国有望率先构建全球领先的绿色塑料循环体系,为世界提供“中国方案”。

(资料来源:中国合成树脂协会塑料循环分会、梁明昌 )

IM-Replas2025

PCR(消费后再生塑料)注塑论坛

时间:2025年9月4日

地点:浙江·宁波·宁波国际会议展览中心

主题:PCR 注塑的创新与实践

识别下方二维码,提前预登记,免费参观

识别二维码,即刻订阅

本篇文章来源于微信公众号:废塑料新观察

推荐文章

-

2026年3月26-27日点击上图报名,咨询:18901309935步入2026年,巴西塑料包装行业迎来了一个关键的政策转折点。根据巴西政府最新颁布的第12.688号法令,所有投放市场的塑料包装必须包含至少22%的再生材料(PCR)。然而,根据咨询机构Maxiquim为巴西软包装工业协会(ABIEF)调研的最新数据显示,尽管该行业产值在增长,但在再生料的应用比例上仍面临严峻挑战,尤其是软包装领域,目前仅处于5%的低位。 — 1 — 市场规模稳增,但产能利用率承压2025年,巴西软包装行业展现了较强的经济韧性。全行业年收入达到401亿雷亚尔(约合65亿欧元),较2024年增长6.2%。尽管产值上升,但实际产出量却略有萎缩,总产量为232.1万吨,同比下降0.5%,表观消费量也下滑了0.9%。 目前,巴西软包装行业的年装机容量为329.7万吨,但产能利用率仅为70.4%。ABIEF主席爱德华多·贝尔科维茨(Eduardo Berkovitz)指出,这一数据反映了在中等经济增速和高利率环境下,企业面临的闲置产能压力及利润空间受挤压的现状。 — 2 — 再生料缺口:理想与现实的鸿沟在巴西塑料循环经济...

-

2026年3月26-27日点击上图报名,咨询:18901309935绿色循环与食品级安全,已成为塑料再生行业的核心趋势。面对日益严格的市场需求和环保标准,张家港宝塑机械携全新一代高效能三排气造粒线亮相ChinaReplas第33届中国塑料回收和再生大会,以创新技术为行业带来更具竞争力的食品级再生标杆解决方案。— 1 — 三级排气深度净化,短历程高效脱挥宝塑机械最新研发的这套设备,是专为实现高品质食品级塑料再生而设计的标杆解决方案。其核心创新在于将三级真空排气系统高度集成于第二级主机,并配合独特的短螺杆设计,在极短的物理空间和热历程内完成深度净化。这一设计不仅大幅提升了脱挥效率,还有效避免了材料因长时间受热而降解,确保再生粒子的品质稳定、性能优异,满足食品级应用的严苛标准。— 2 — 过滤技术革命:零损耗,高精度在熔体过滤环节,宝塑机械采用下一代全自动网带换网器替代传统激光过滤器,带来两大突破: 过滤精度高达200目,能够有效去除微小杂质,满足高纯净度要求; 熔体损失率低于0.5%,真正实现近乎零损耗的高效过滤。 同时,全套螺筒采用水...

-

作为行业内的重磅奖项,“金苹果奖”旨在发掘和表彰那些在塑料循环经济领域做出突出贡献的企业与创新成果,见证循环力量的崛起与成长。 经过前期报名与初步筛选,8家企业成功入围ChinaReplas2026塑料回收和再生“金苹果奖”候选名单。他们凭借各自在技术、模式或实践中的亮眼表现,率先站上舞台,接受行业与公众的检阅。 接下来,我们将启动网络投票,诚邀广大网友与业内专家共同参与,见证这些在塑料回收与再生领域中璀璨的“金苹果”。 1广东丽诺新材料科技有限公司名称:海洋塑料垃圾的重生之旅--十五运会美丽吉祥物 入围:海洋塑料“金苹果奖”2025年,在广东省生态环境厅联合多部门开展的“减塑降碳,美丽全运”系列公益活动中,8000余名志愿者在粤港澳三地累计清理海洋垃圾8000多公斤,覆盖80多公里海岸线。这些原本威胁海洋生态的塑料废弃物,经广东丽诺公司依托OBP趋海塑料国际认证进行专业回收处理,历经分拣、清洗、改性造粒等多道工序,最终转化为安全合格的再生ABS塑料颗粒,并制作成2025只以十五运会吉祥物“喜洋洋”为主体的美丽吉祥物纪念品。 ...